Nem minden osztály csillapító vas nagynyomású alkalmazásokhoz alkalmasak, és a megfelelő ötvözet-összetétel kiválasztása elengedhetetlen a teljesítményhez. A DucT Ezek az elemek javítják az alkatrész azon képességét, hogy ellenálljon a nagynyomású környezetnek, ahol a hagyományos osztályok kudarcot vallhatnak, mivel képtelenek kezelni a stresszet. Amikor a magasnyomású alkalmazásokhoz elengedhetetlen vasat választ, elengedhetetlen a fokozott szakítószilárdsággal és az ütésállósággal rendelkező osztályok kiválasztása, biztosítva, hogy az anyag törés nélkül terhelés alatt álljon. A beszállítókkal való szoros együttműködés a megfelelő ötvözet meghatározása érdekében, az operatív körülmények, például a hőmérsékleti tartományok, a nyomásszint és a várható stressz alapján, a nagynyomású rendszerek optimális eredményeinek eléréséhez szükséges.

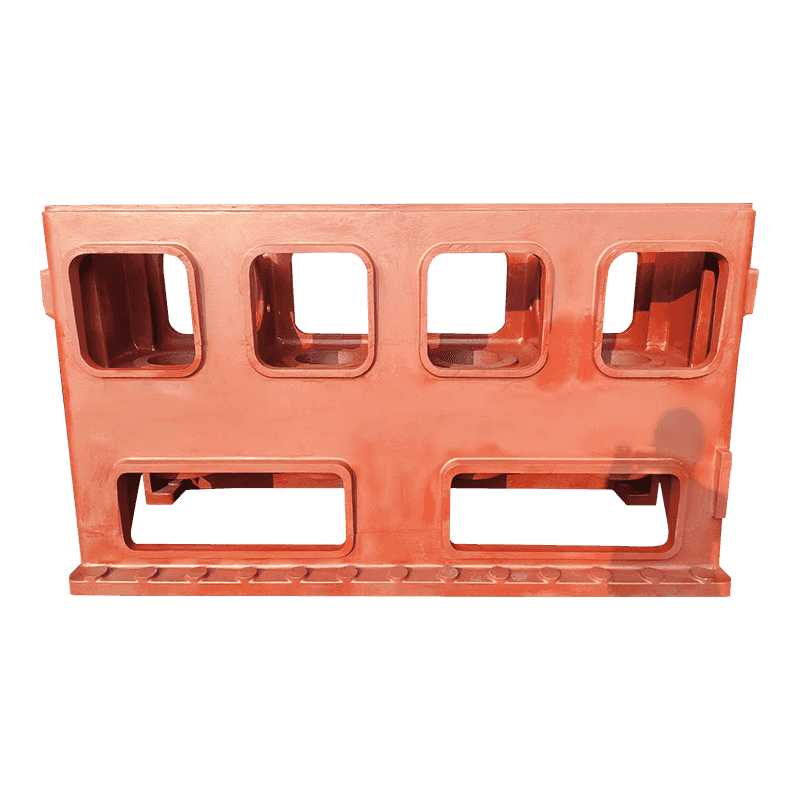

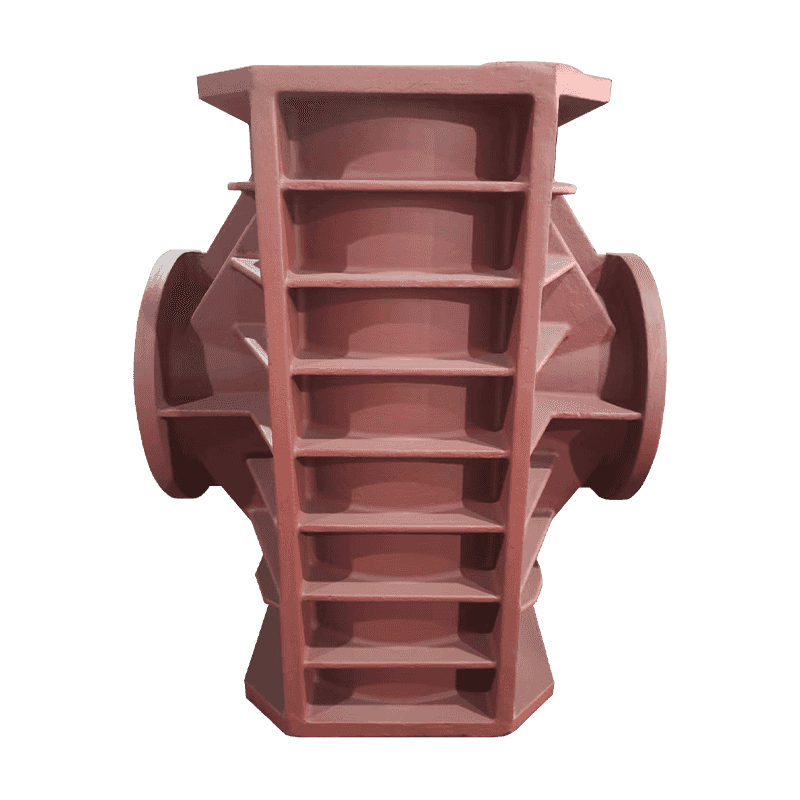

A magasnyomású környezetekhez fűződő vas alkatrészek tervezésekor kritikus fontosságú annak biztosítása, hogy az alkatrész ellenálljon az erőknek. Ez magában foglalja a megerősített szakaszok és a vastagabb falak beépítését a nagyobb stressznek kitett területeken, hogy megakadályozzák az anyagi meghibásodást. Az alkatrész geometriáját úgy kell megtervezni, hogy elkerülje a feszültségkoncentrációkat, amelyek gyenge pontok, amelyek repedésekhez vagy törésekhez vezethetnek nagynyomású körülmények között. Kerülni kell az éles széleket vagy a hirtelen átmeneteket, mivel ezek a lokalizált pontokban felerősíthetik a stresszt, ami idő előtti meghibásodást eredményez. Az alapos véges elem -elemzés (FEA) a tervezési szakaszban használható a stressz eloszlásának szimulálására és az alkatrész kialakításának optimalizálására a maximális teljesítmény érdekében.

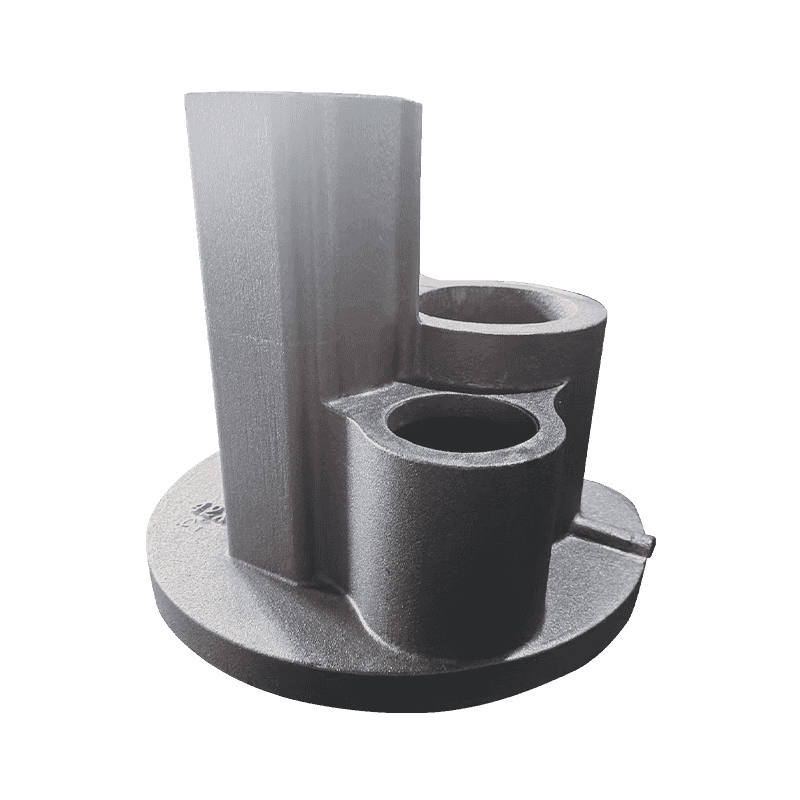

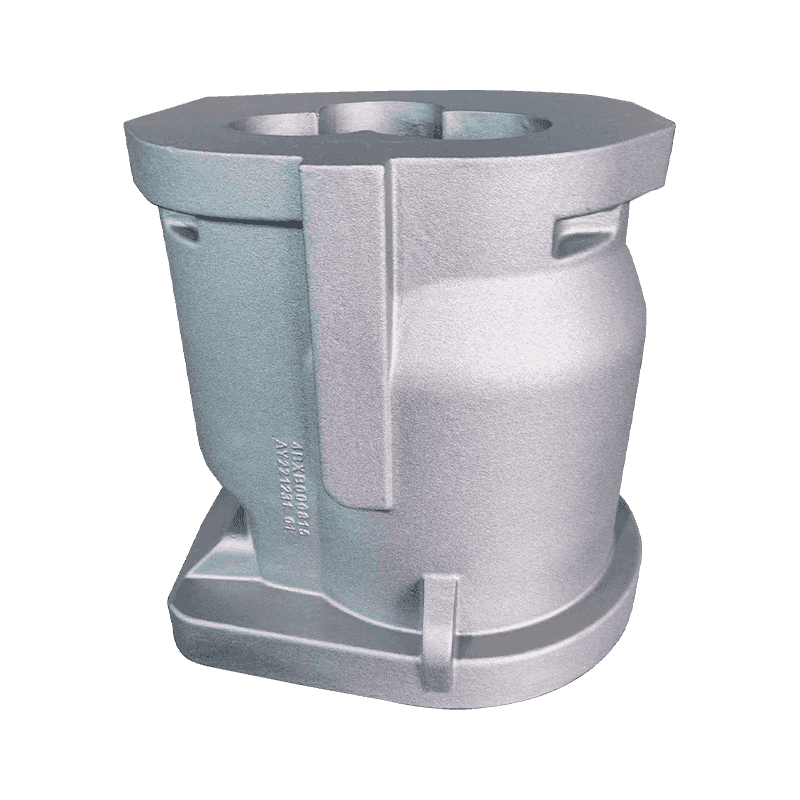

Az öntési folyamat elengedhetetlen annak biztosításában, hogy a gömbölyű vasrész mentes legyen olyan hibáktól, amelyek nagynyomású körülmények között veszélyeztethetik az erejét. A porozitás, a zsugorodás, a hideg bezárások és a repedések gyengíthetik az alkatrészt, és kudarcot okozhatnak, ha nagy nyomásnak vannak kitéve. Az öntési folyamatnak szigorú minőség -ellenőrzési ellenőrzéseket is magában foglalnia kell annak biztosítása érdekében, hogy az alkatrészek megfeleljenek a szükséges dimenziós és mechanikai előírásoknak. A hőkezelés, például a stressz-csökkentés vagy az izzítás alkalmazható az elrontó vas alkatrészekre, hogy tovább csökkentsék az öntés során bevezetett belső feszültségeket és javítsák az anyagi szilárdságot. Ezek a folyamatok elősegítik az anyag gyengeségeinek kiküszöbölését, biztosítva, hogy nyomás alatt fenntartsa integritását.

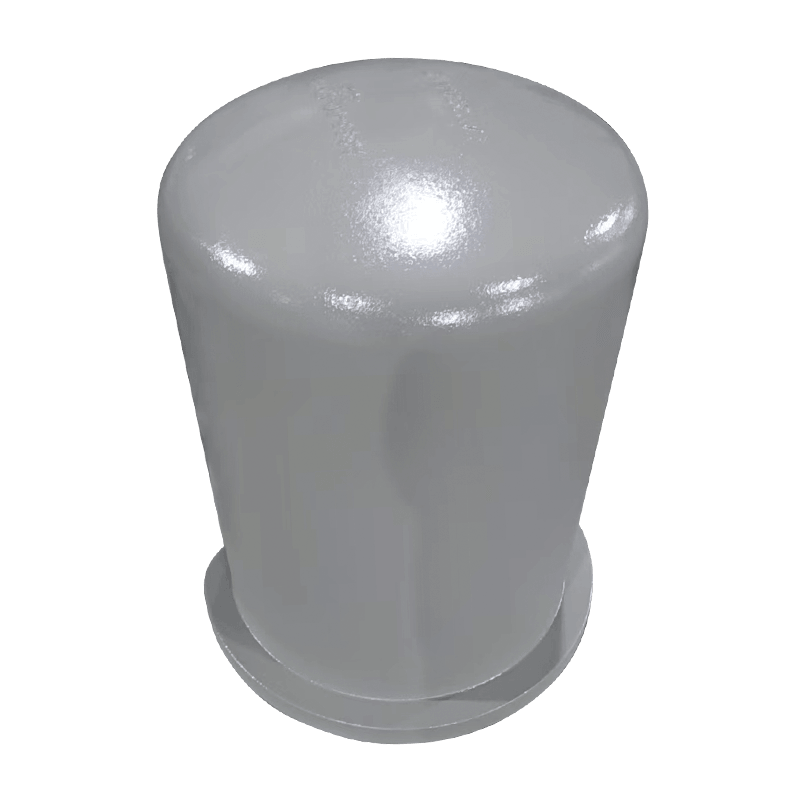

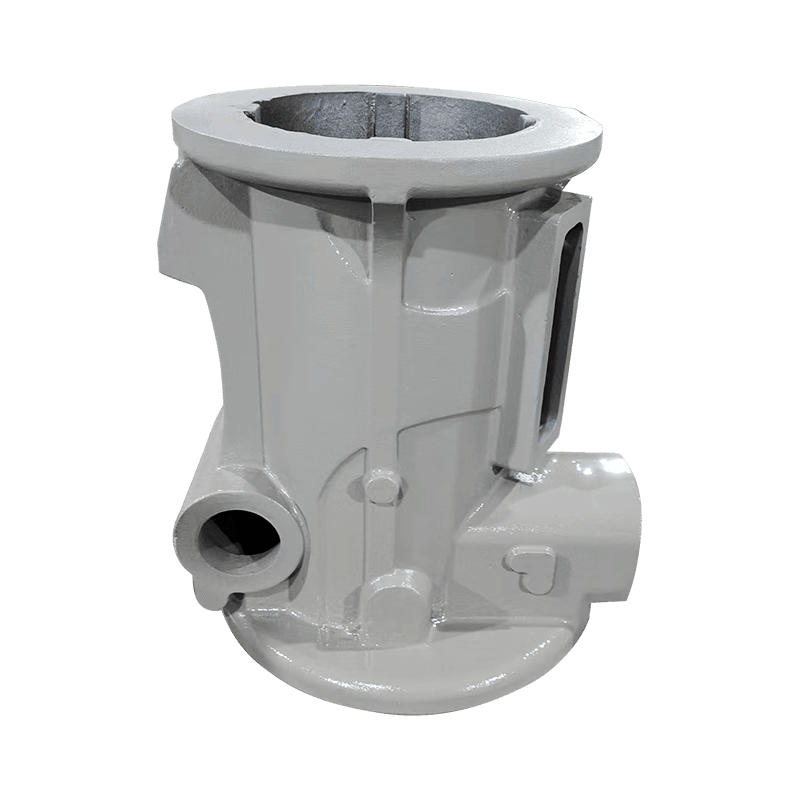

A gömbölyű vas alkatrészek felületi kivitele kritikus szerepet játszik teljesítményükben nagynyomású körülmények között. A lövöldözés, amely a felületre nyomó feszültséget indukál, jelentősen javíthatja az alkatrész ellenállását a repedésnek ciklikus terhelés és nagynyomású környezetben. A felületi kezelések, például a keményedés, a bevonat vagy a horganyzás tovább javíthatják az anyag kopás, korrózió és fáradtság ellenállását. A bevonatok, mint például az epoxi, a poliuretán vagy a kerámia, védő akadályokat kínálnak a korrozív folyadékok vagy csiszoló környezetek ellen, amelyek az anyagot idővel másképp lebonthatják. Ezek a felszíni kezelések nemcsak javítják a rész hosszú élettartamát, hanem csökkentik a katasztrofális kudarc valószínűségét is, biztosítva, hogy a gátló vasrész továbbra is hatékonyan működjön nyomás alatt.

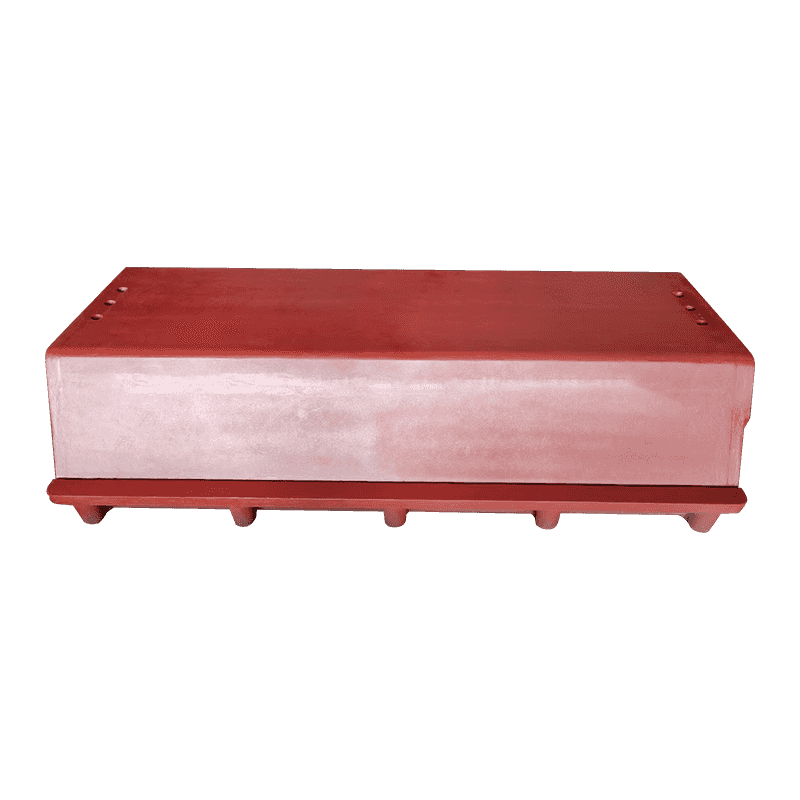

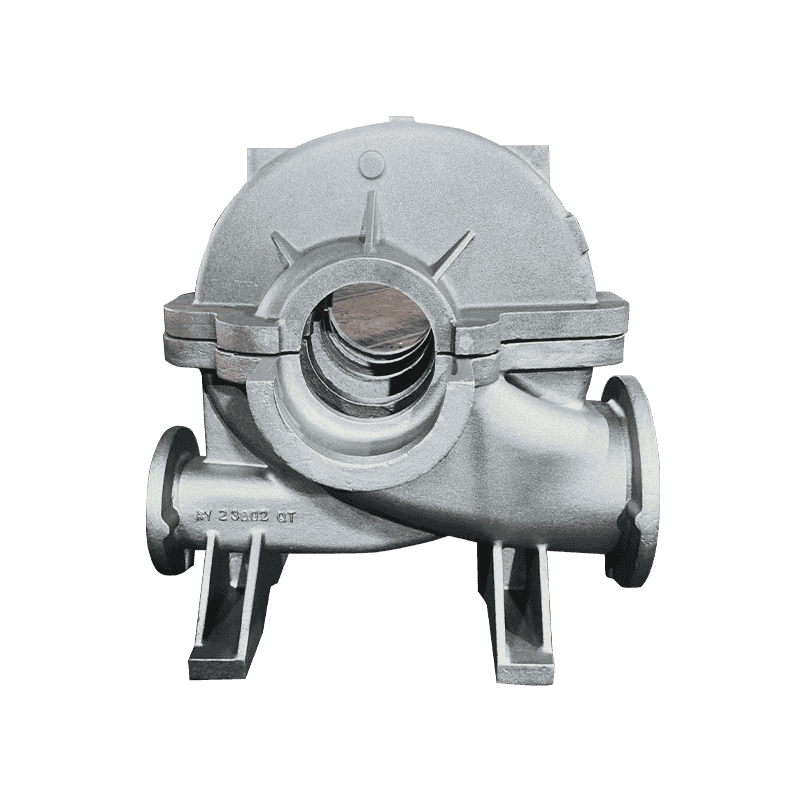

Mielőtt a gömbölyű vas alkatrészeket nagynyomású alkalmazásokban üzembe helyezik, szigorú nyomásvizsgálaton mennek keresztül, hogy ellenőrizzék, hogy képesek-e ellenállni a szükséges terhelésnek hiba nélkül. A hidrosztatikus tesztelés (ahol a vizet használják a nyomásviszonyok szimulálására) és a pneumatikus tesztelés (levegő vagy gáz felhasználásával) gyakori módszerek az alkatrész szivárgás ellenállásának, szilárdságának és általános integritásának értékelésére. Ezek a tesztek segítenek azonosítani az alkatrész kialakításában vagy öntésében a lehetséges hibapontokat, biztosítva, hogy a maximális működési nyomás alatt nem sikerül. A tesztelés olyan kérdéseket is feltárhat, mint a mikrotörések, szivárgási pontok vagy porozitás, amelyek önmagukban nem láthatók a vizuális ellenőrzés során.