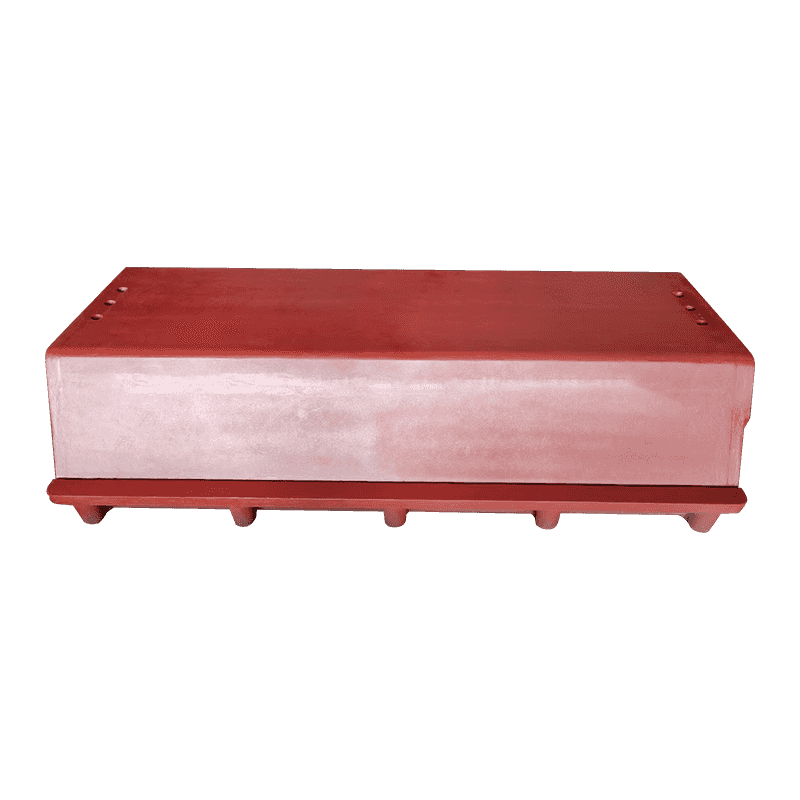

Az előadás a kompresszor örökség gyanta homokhenger nagynyomású környezetben jelentősen befolyásolja az anyagminőség és a gyártás során használt gyantahomok kiválasztása. A gyanta-homok keveréket gondosan meg kell tervezni, hogy kiváló nyomószilárdságot, termikus stabilitást és rugalmasságot biztosítson nagy nyomású körülmények között. A homokszemcséket összetartó gyanta kötőanyagot úgy kell megválasztani, hogy nagy ellenálló képességgel rendelkezzen a hődegradációval szemben, és megőrizze szerkezeti integritását, ha ismételt nyomási ciklusoknak van kitéve. Erősségük és tartósságuk miatt általában jó minőségű gyantákat, például fenol- vagy furánalapú gyantákat használnak. A homokszemcsék szemcsemérete és eloszlása is fontos szerepet játszik a sűrű, egységes szerkezet elérésében, amely repedés vagy törés nélkül képes kezelni a nagynyomású környezetben rejlő mechanikai igénybevételeket.

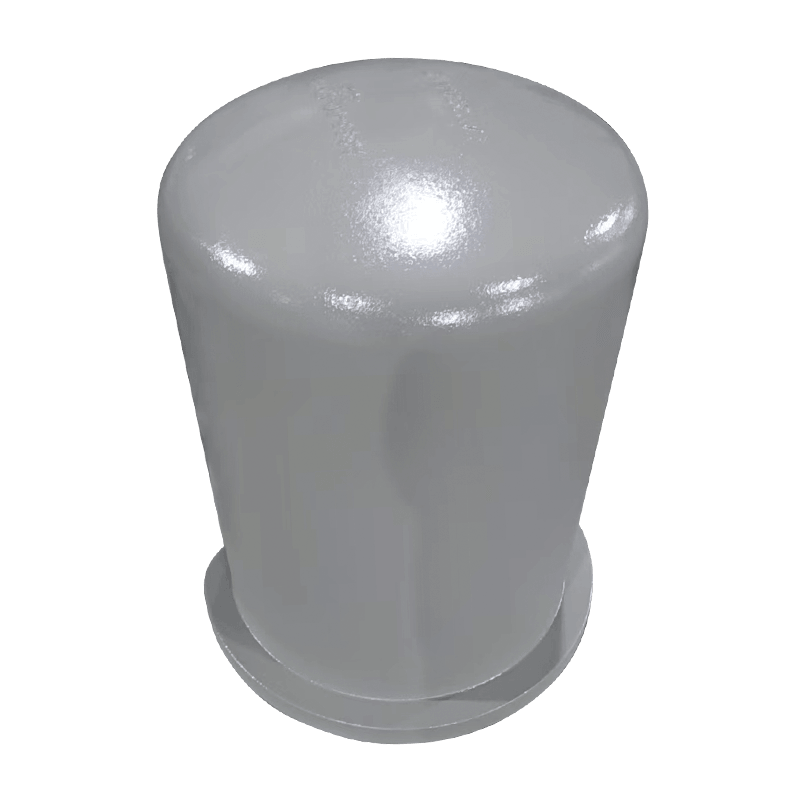

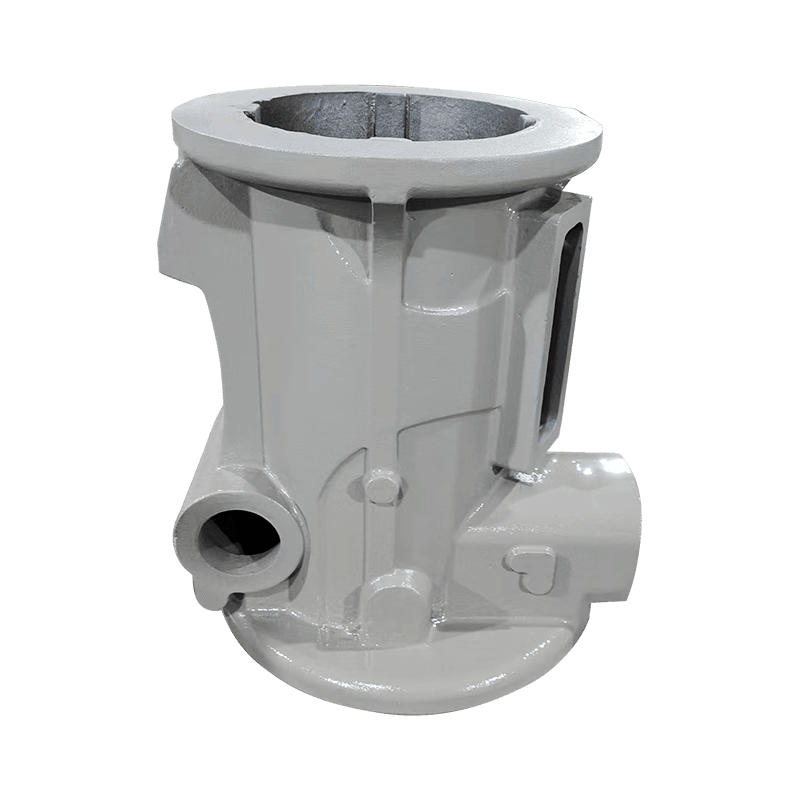

A kompresszor örökölt gyanta homokhenger tartósságának és teljesítményének növelése érdekében nagy nyomású körülmények között gyakran alkalmaznak felületkezeléseket és bevonatokat a kopás, korrózió és hőterhelés elleni védelem érdekében. A gyakori kezelések közé tartoznak a hőkezelések, amelyek javítják a henger felületének keménységét és kopásállóságát. Kerámia bevonatok vagy speciális kopásgátló bevonatok használhatók további védelmi réteg biztosítására, csökkentve a súrlódást és minimálisra csökkentve a felület degradációjának esélyét nagy üzemi nyomás mellett.

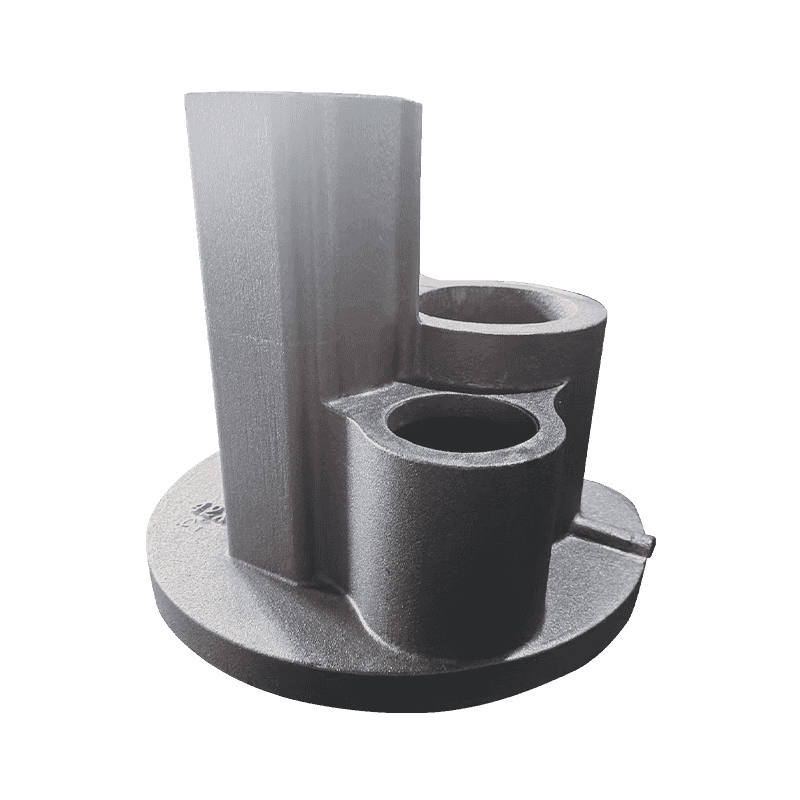

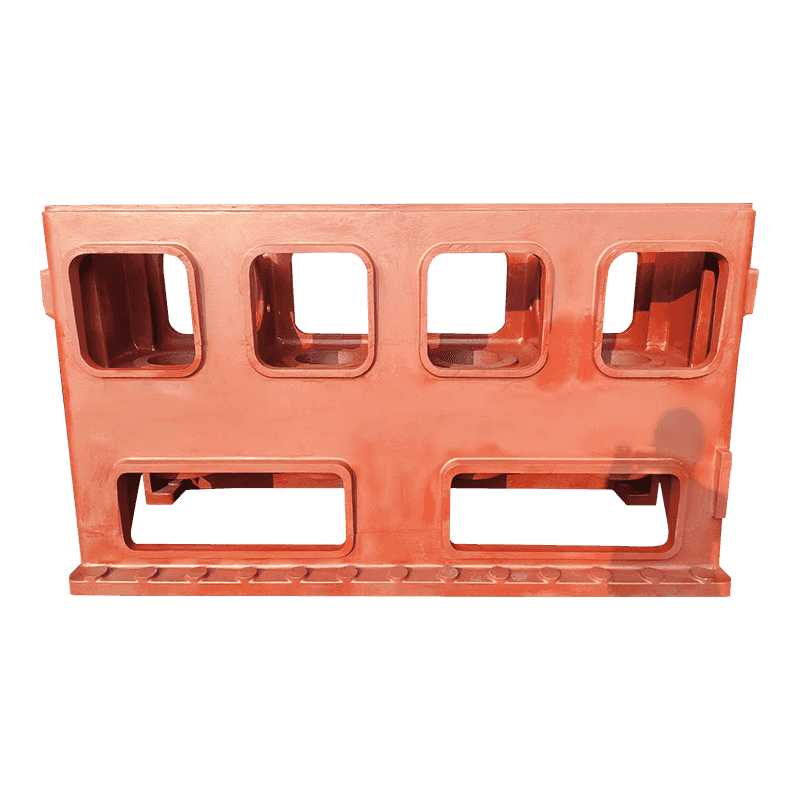

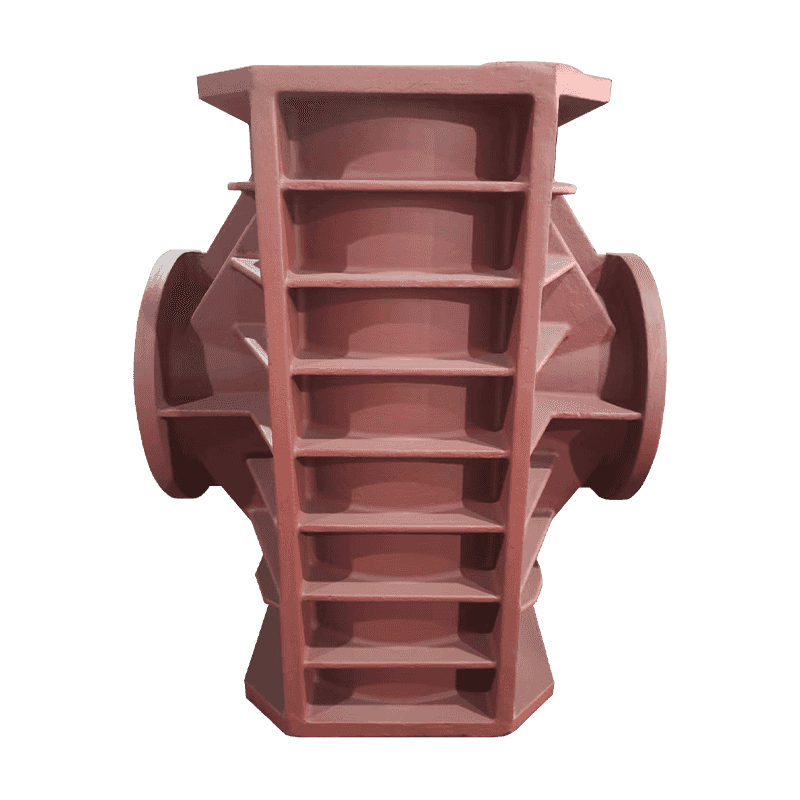

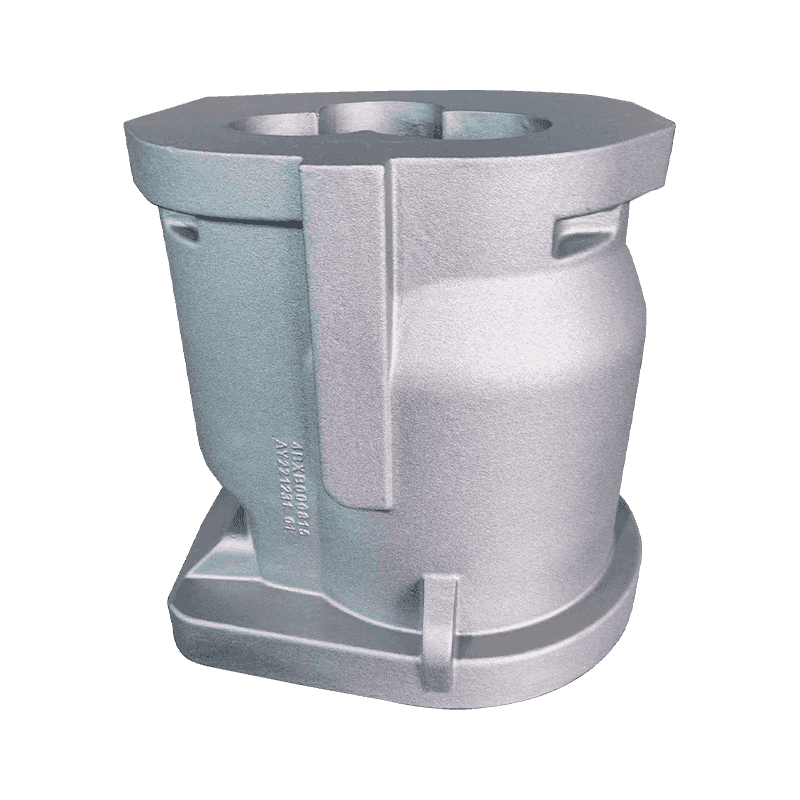

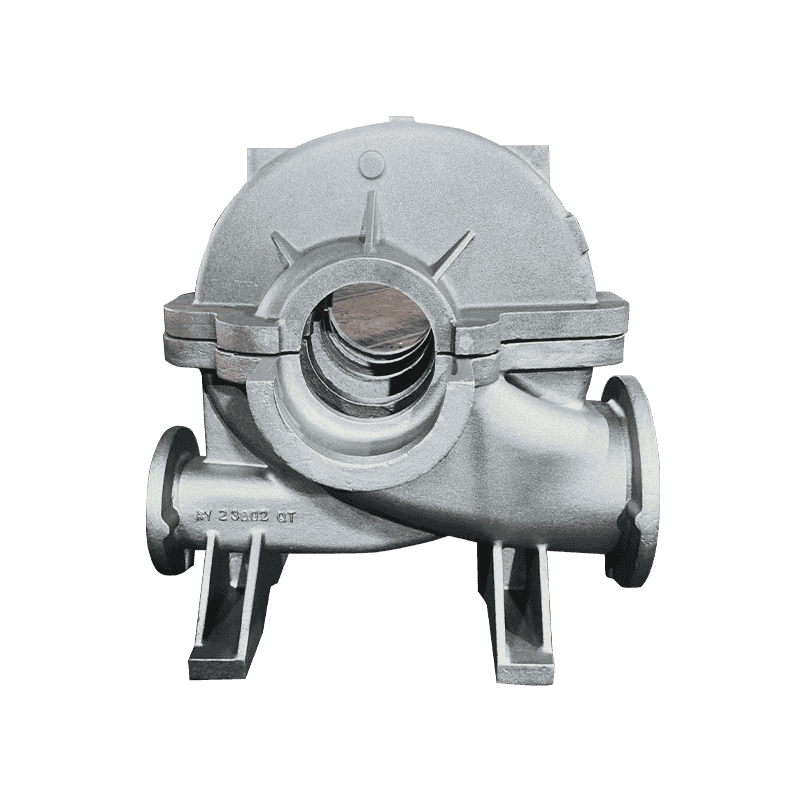

A kompresszor öröklött gyanta homokhengerének kialakításában olyan szerkezeti megerősítéseket kell beépíteni, amelyek kifejezetten arra irányulnak, hogy javítsák a nagynyomású környezet mechanikai igénybevételeinek és igénybevételének ellenálló képességét. Ez magában foglalhatja a henger falvastagságának növelését vagy a megerősítő bordák beépítését a henger felületére a nyomás egyenletes elosztása érdekében. A henger geometriáját optimalizáló tervezési módosítások, mint például az íves és egyenes felületek közötti sima átmenetek biztosítása, segítenek megelőzni a feszültségkoncentrációkat, amelyek anyaghibához vezethetnek. A szerkezeti kialakítás megerősítése biztosítja, hogy a henger képes ellenállni a hirtelen nyomáslökéseknek a katasztrofális meghibásodás veszélye nélkül, és hozzájárul az általános tartóssághoz.

A szigorú nyomáspróbák elengedhetetlenek a kompresszor örökölt gyanta homokhenger gyártási folyamata során, hogy igazolják, mennyire képes biztonságosan ellenállni a nagy nyomásnak. A palackokat hidrosztatikus és pneumatikus nyomáspróbának is alá kell vetni, hogy megbizonyosodjon arról, hogy a maximális üzemi nyomás mellett nem mutatnak deformációt vagy szivárgást. Ezek a tesztek valós körülményeket szimulálnak, lehetővé téve a gyártók számára, hogy a henger üzembe helyezése előtt azonosítsák a gyenge pontokat és szerkezeti hibákat. Fejlett, roncsolásmentes vizsgálati (NDT) módszereket alkalmaznak, mint például az ultrahangos vizsgálat, a röntgenvizsgálat és a festékbehatolási vizsgálat, hogy olyan belső hibákat észleljenek, amelyek veszélyeztethetik a henger szerkezeti integritását.

A nagynyomású alkalmazásokban a kompressziós beállítások optimalizálása kritikus fontosságú a kompresszor öröklött gyanta homokhenger működési integritásának megőrzéséhez. A kompresszor beállításainak megfelelő kalibrálása, mint például a tömörítési arány beállítása, a kompresszió sebességének szabályozása és a hőmérséklet szabályozása segít megelőzni a túlnyomás kialakulását, amely a henger deformálódásához vagy idő előtti meghibásodásához vezethet. Azáltal, hogy biztosítja, hogy a kompresszor az ajánlott nyomáshatárokon belül működjön, és figyelembe veszi a henger névleges kapacitását, a felhasználók csökkenthetik annak valószínűségét, hogy a hengeren túlzott terhelés keletkezzen. Az automatizált nyomásszabályozó rendszerek beépítése, amelyek működés közben dinamikusan módosítják a beállításokat, biztosítja, hogy a palack hatékonyan működjön a kialakításának biztonságos határain belül.