Digitális öntési technológia a szerszámgép öntvények optimalizálja az öntvények tervezését, gyártását és minőségellenőrzését a fejlett számítógépes technológia és az adatelemzés integrálásával. Íme néhány lépés.

CAD modellezés

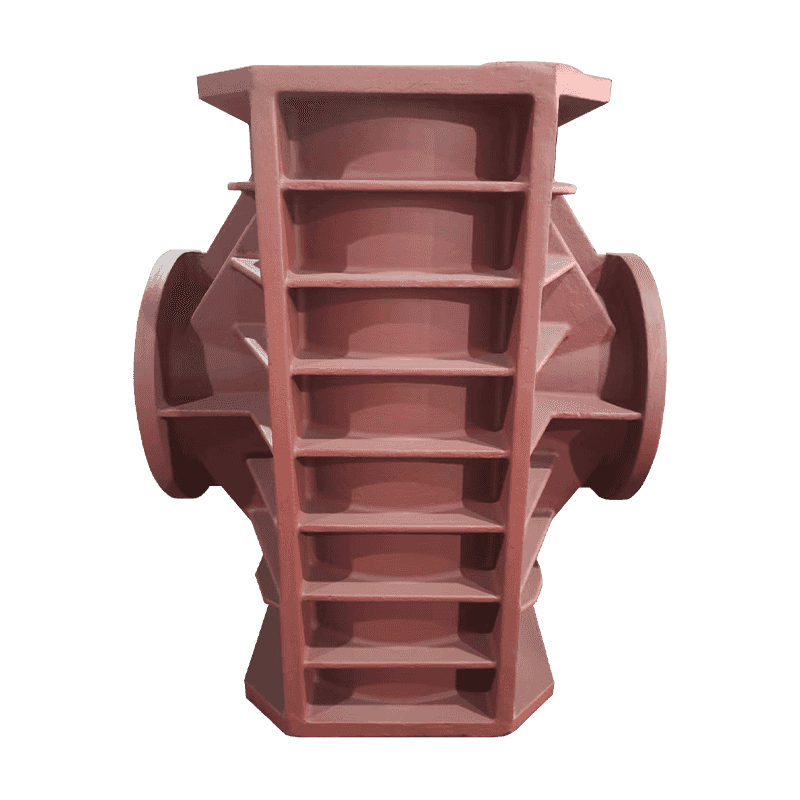

A digitális öntés első lépésében a mérnökök számítógépes tervezési (CAD) szoftvert használnak az öntvény részletes 3D-s modelljének elkészítéséhez. A CAD-modellezés nem csupán az öntvény geometriájának megrajzolását jelenti, hanem magában foglalja a szerkezeti optimalizálást és a terv funkcionális ellenőrzését is. A mérnökök virtuális környezetben különféle módosításokat és kiigazításokat hajthatnak végre az öntvényen a legjobb tervezési megoldás elérése érdekében. A CAD modellezéssel pontosan meghatározható az öntvény mérete, alakja és összeállítási követelményei, megalapozva a későbbi szimulációs elemzést.

Áramláselemzés

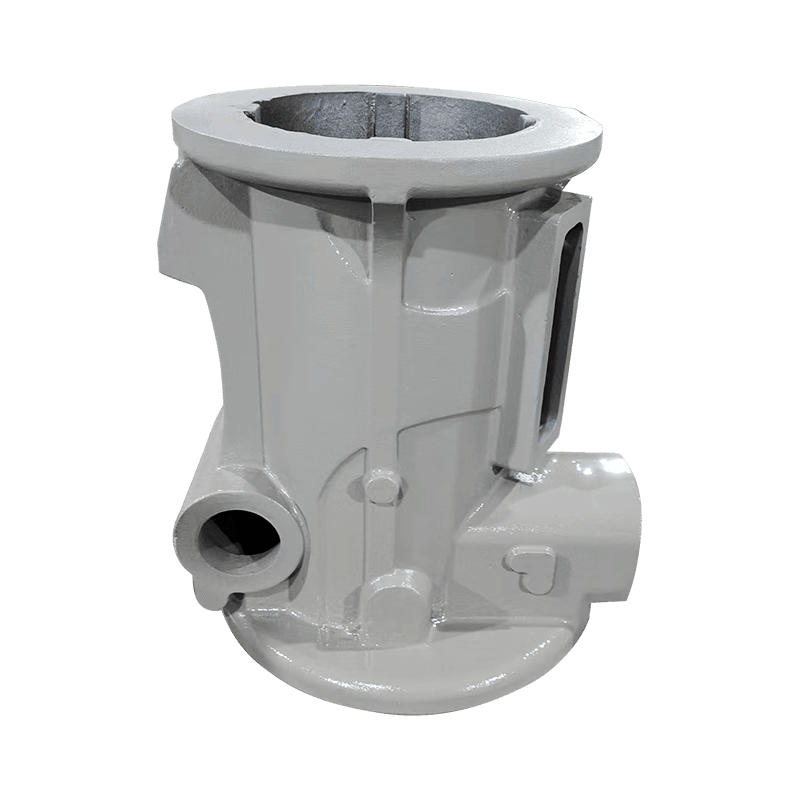

A számítógéppel támogatott mérnöki (CAE) szoftvert az olvadt fém áramlásának szimulálására használják a formában. Az áramlási elemzés előre jelezheti az öntési folyamat során előforduló hibákat, például pórusokat, zárványokat vagy hidegzárásokat. A különböző öntési sebességek, öntési hőmérsékletek és öntési helyek szimulálásával a mérnökök azonosíthatják és megoldhatják az egyenetlen áramlással kapcsolatos problémákat, és optimalizálhatják az öntési rendszer kialakítását.

Hűtési elemzés

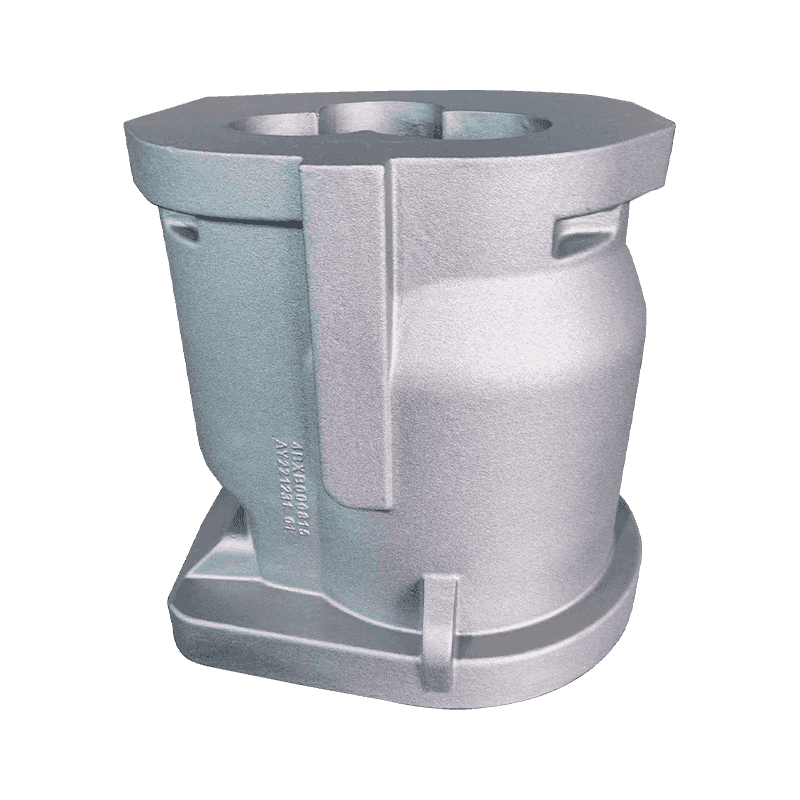

A hűtési elemzés magában foglalja az öntvény hőmérséklet-eloszlásának és hűtési sebességének szimulálását a hűtési folyamat során. A hűtési folyamat kritikus az öntvény végső teljesítménye szempontjából, mert befolyásolja az öntvény mikroszerkezetét és mechanikai tulajdonságait. A hűtési elemzés segít a mérnököknek megjósolni az öntvény lehetséges deformációját és belső feszültségét a hűtési folyamat során, és módosítani kell a hűtőrendszer kialakítását, hogy biztosítsa az öntvény egyenletes hűtését.

Stresszelemzés

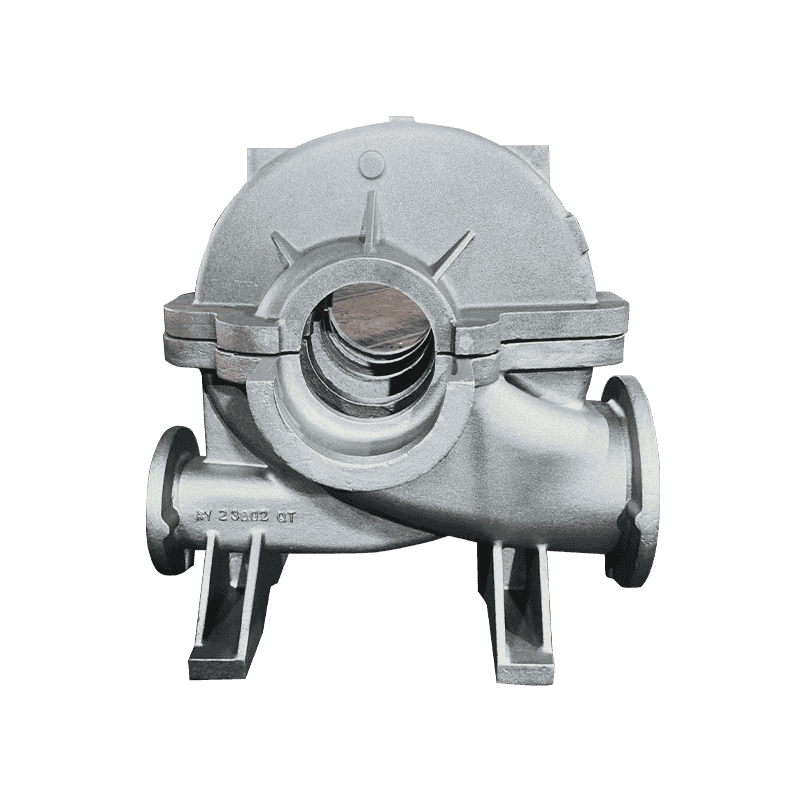

A feszültségelemzést annak értékelésére használják, hogy az öntvény a használat során milyen igénybevételnek lehet kitéve. Az öntvény feszültségi állapotának szimulálásával különböző munkakörülmények között a mérnökök azonosíthatják a feszültségkoncentrációs területeket és a potenciális meghibásodási pontokat. A feszültségelemzés segít a mérnököknek optimalizálni a tervezést, és biztosítani az öntvény megbízhatóságát és stabilitását a tényleges munkakörülmények között.