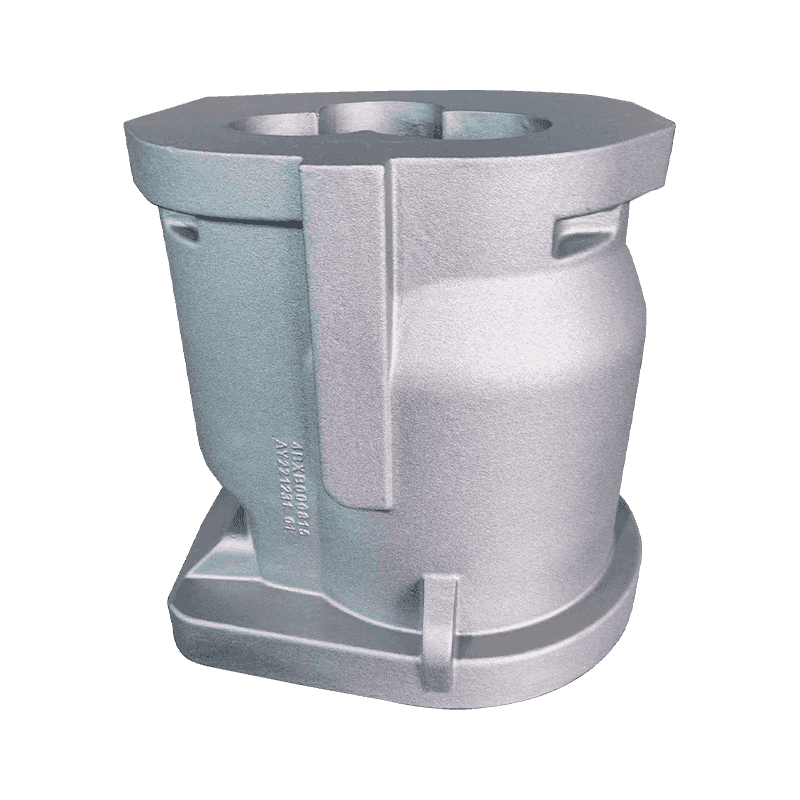

1. Kopásállósági anyag kiválasztása

Ennek biztosításának alapvető tényezője az anyagok kiválasztása szivattyú- és szelepöntvények ellenállnak a kopásnak olyan környezetben, ahol koptató anyagok vannak jelen, például iszap és vegyi feldolgozási folyadékok. A gyakvagyi anyagok közé tartozik magas krómtartalmú öntöttvas , amely nagy keménysége és kopásállósága miatt különösen hatékony. A magas krómtartalom növeli a koptató részecskékkel szembeni ellenállást az áramlási közegben, így ideális olyan hígtrágyaszivattyúkban való használatra, ahol szilárd részecskék vannak jelen. gömbgrafitos vas , más néven csomós öntöttvas, jó egyensúlyt kínál az erő és az ütésállóság között, ami elengedhetetlen a koptató környezetben fellépő dinamikus erők kezeléséhez. A korrozívabb körülményekhez rozsdamentes acélötvözetek , mint például a 304 és 316, ellenállnak a kopásnak és a korróziónak, tartósságot biztosítva kémiailag agresszív környezetben. Ezenkívül nikkel alapú ötvözetek , amelyeket gyakran szélsőségesebb körülmények között használnak, amelyek magas hőmérséklettel és vegyi expozícióval járnak, és mindkettőt kombinálják kopásállóság és korrózióállóság , megbízható teljesítményt biztosítva agresszív környezetben.

2. Keményedés és hőkezelés

Hogy tovább fokozzuk a kopásállóság szivattyú- és szelepöntvényekből, hőkezelés és keményedési folyamatok Az anyag tulajdonságainak javítására használják. Olyan folyamatokon keresztül, mint pl oltás és temperálás , az öntvények edzettek, hogy növeljék kopásállóságukat, ami kritikus fontosságú a kopóanyag kezeléséhez. Az anyag keménysége közvetlenül összefügg azzal a képességével, hogy ellenáll a mechanikai kopásnak, különösen, ha folyamatos iszap vagy koptató vegyszerek áramlásának van kitéve. A hagyományos hőkezelések mellett indukciós keményítés használható az öntvény meghatározott területein, például a járókeréken vagy a szelepülékeken, ahol a kopás a legkifejezettebb. Ez lehetővé teszi a helyi erősítést, miközben megőrzi az alkatrész általános szívósságát, biztosítva, hogy ellenálljon az ütéseknek és a hőterhelésnek.

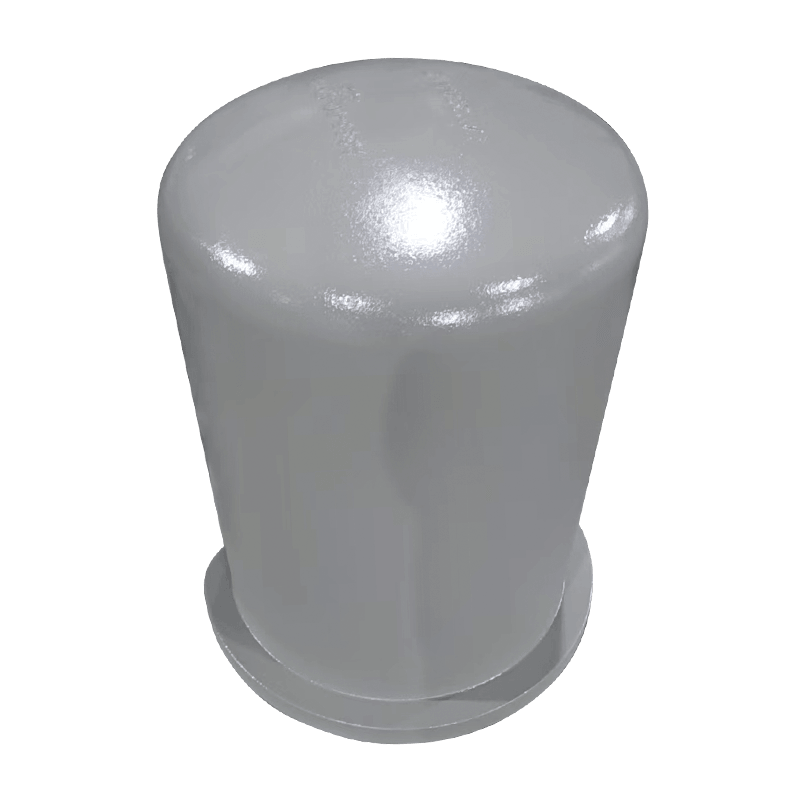

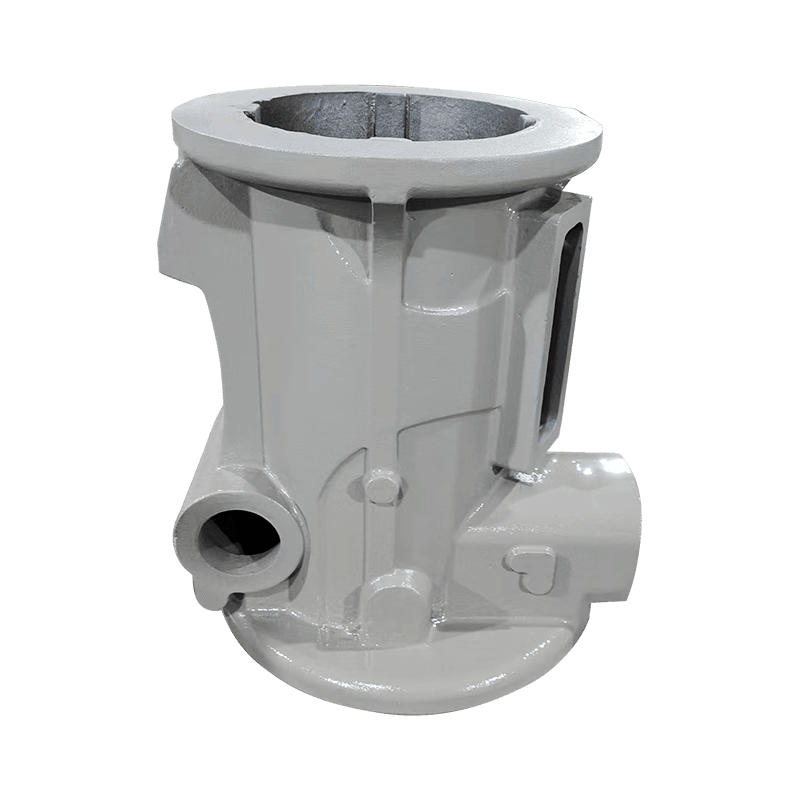

3. Bevonatok és felületkezelések

Bevonatok és felületkezelések szivattyú- és szelepöntvényekre alkalmazzák azok javítása érdekében kopásállóság . Kemény krómozás gyakran használják a felület keménységének növelésére, strapabíró, kopásálló réteget biztosítva, amely megvédi az alatta lévő öntvényt a koptató erőktől. Kerámia bevonatok Egy másik elterjedt megoldás, különösen a hígtrágyaszivattyúk esetében, mivel kiválóan ellenállnak a kopásnak és a korróziónak. Ezek a bevonatok kemény, sima felületet biztosítanak, amely minimálisra csökkenti a súrlódást és a kopást, még erősen koptató részecskék jelenlétében is. Polimer alapú bevonatok , mint pl PTFE or epoxi bevonatok , vegyi feldolgozási környezetben használják mindkettő elleni védelem érdekében horzsolás és vegyi támadás , biztosítva, hogy az öntvények megőrizzék sértetlenségüket a kemény vegyszerekkel szemben is. Termikus spray bevonatok , mint pl those made from tungsten carbide, offer an additional layer of protection against extreme wear conditions. These coatings provide enhanced hardness and can be applied to areas that are particularly vulnerable to abrasion, ensuring extended component life.

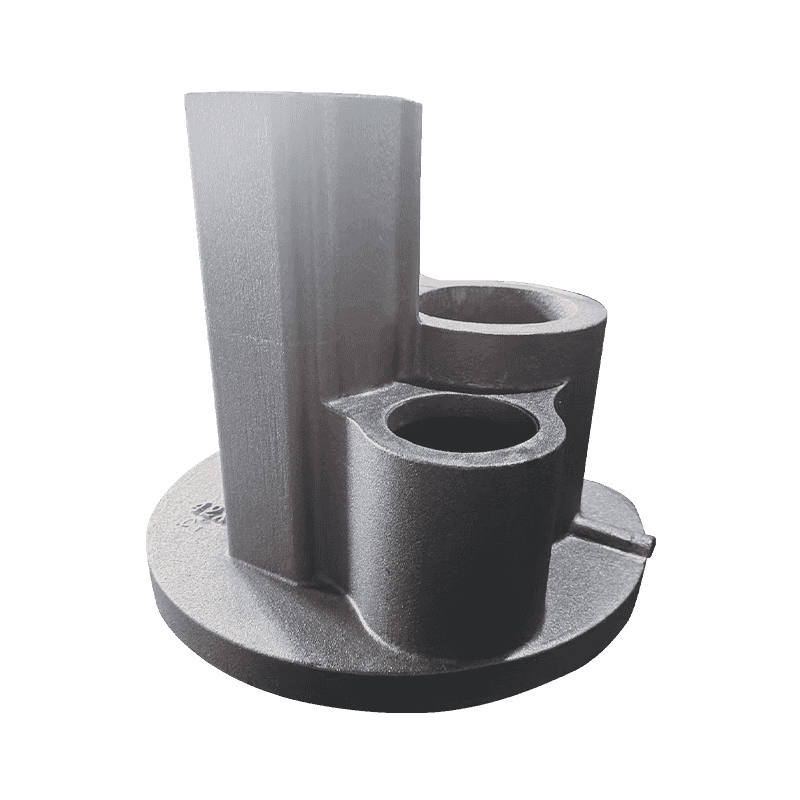

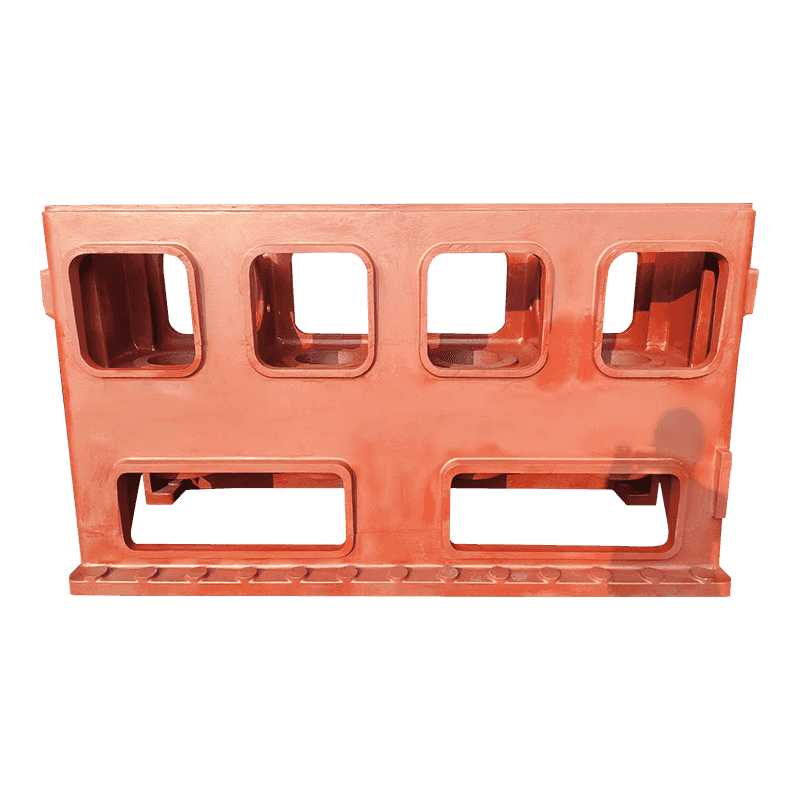

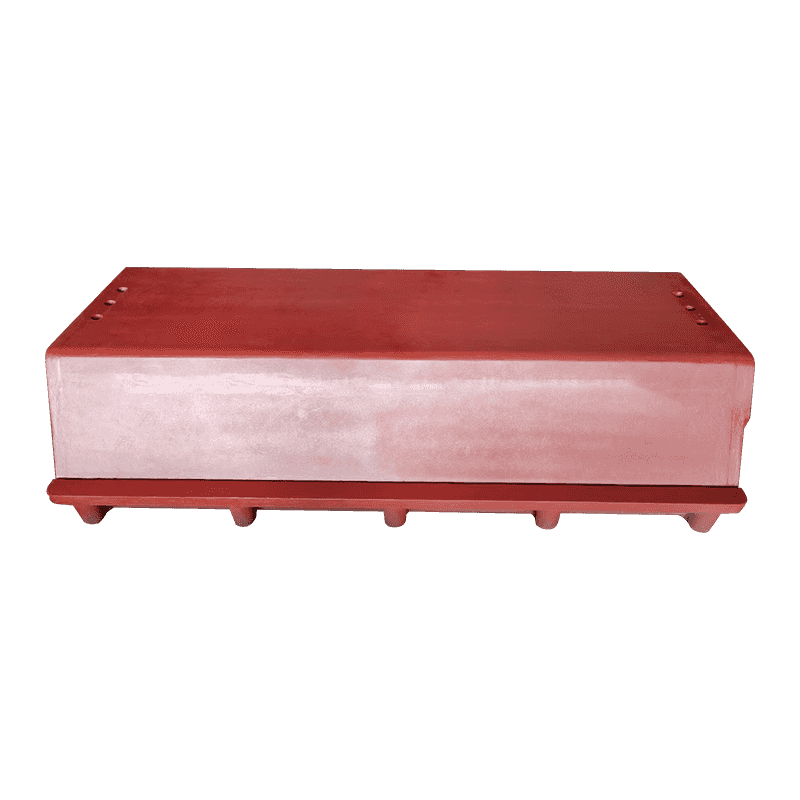

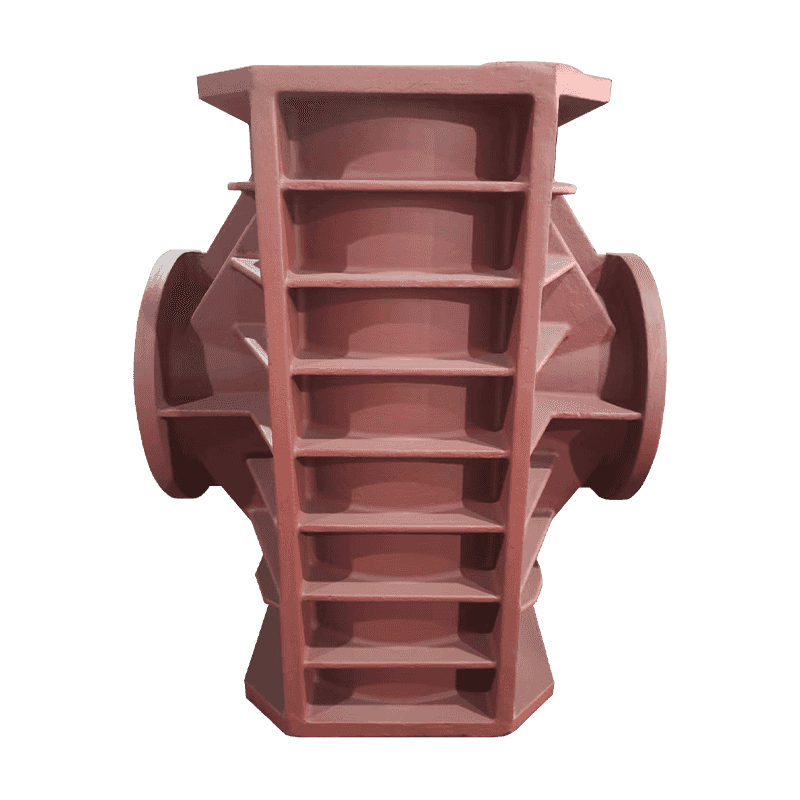

4. Optimalizált tervezés és geometria

A tervezés és geometria A szivattyú- és szelepöntvények kritikus szerepet játszanak abban, hogy képesek kezelni a kopást és a kopást abrazív környezetben. Az olyan alkatrészeket, mint a szivattyúházak, szeleptestek és járókerekek, sima áramlási útvonalakkal kell megtervezni, hogy minimalizálják a turbulenciát és csökkentsék a koptató részecskék felhalmozódását a kritikus területeken. A sima, egyenletes áramlás csökkenti a helyi kopás valószínűségét, és segít biztosítani, hogy a folyadék, iszap vagy vegyi közeg hatékonyan áramoljon át a rendszeren. Ezenkívül vastagabb szakaszok a nagy igénybevételnek kitett területeken, mint például a járókerék vagy a szelepülések, általában a tartósság növelésére használják. Különösen az erős ütésnek vagy kopásnak kitett területek, mint például a szelepülék vagy a szivattyúház, megerősíthetők, hogy ellenálljanak a deformációnak vagy sérülésnek. Ezenkívül az éles széleket vagy sarkokat minimalizáló kialakítások segíthetnek megelőzni a nagy sebességű iszapok vagy nagy részecsketartalmú folyadékok által okozott kopást, csökkentve a túlzott anyagerózió kockázatát.

5. Rendszeres karbantartás és ellenőrzés

A robusztus természet ellenére szivattyú- és szelepöntvények , rendszeres karbantartás és ellenőrzések nélkülözhetetlenek a hosszú távú megbízhatóság biztosításához nagy kopásállóságú környezetben. Rendszeres szemrevételezéses ellenőrzések segíthet azonosítani a kopás, repedések vagy deformáció korai jeleit, lehetővé téve az időben történő beavatkozást, mielőtt ezek a problémák katasztrofális meghibásodásokká fajulnának. Tervezett cserék A kopásálló alkatrészek, például a szelepülékek vagy a szivattyú járókerekei kritikusak olyan alkalmazásokban, ahol az öntvények állandó kopásnak vannak kitéve. Mivel ezek az alkatrészek gyorsabban kopnak, mint mások, állapotuk figyelése és megfelelő időközönkénti cseréje segít fenntartani az optimális rendszerteljesítményt. Ezenkívül kopásfigyelés A technológiák fejlett rendszerekben is alkalmazhatók, valós idejű adatokat szolgáltatva az alkatrészek állapotáról, és figyelmeztetve a kezelőket, ha bizonyos kopási küszöböt érnek el, biztosítva a proaktív karbantartást.

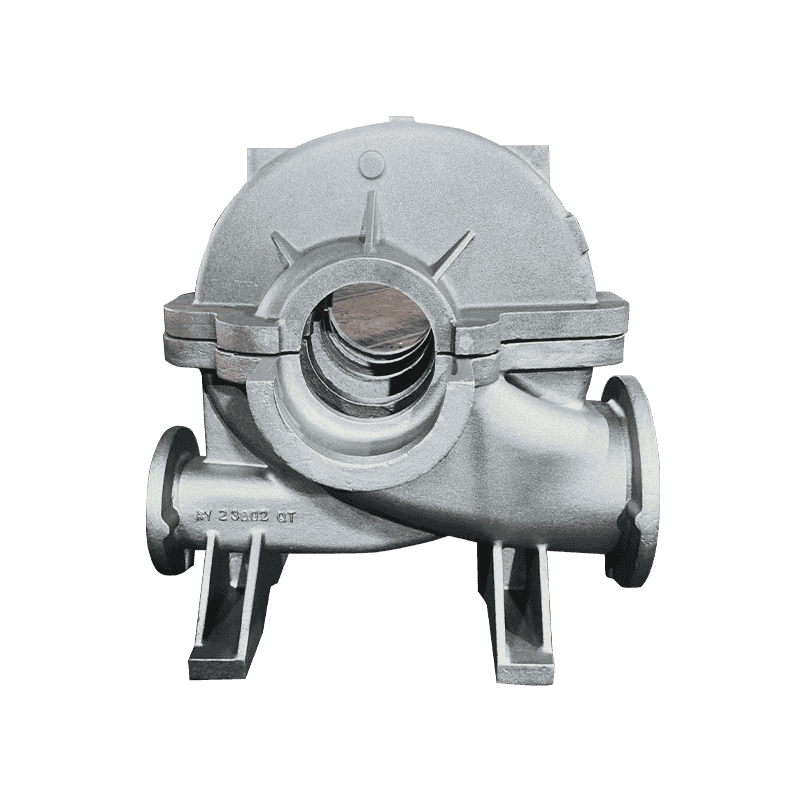

6. Kenés és áramlásoptimalizálás

Helyes kenés létfontosságú a kopás csökkentésében, különösen olyan rendszerekben, ahol mozgó alkatrészek ilyenek például a forgó járókerekes szivattyúk vagy az ülésmechanizmussal ellátott szelepek. A hígtrágyaszivattyúkban, ahol a koptató részecskék jelentős súrlódáshoz vezethetnek, kulcsfontosságú olyan speciális kenőanyagok használata, amelyek ellenállnak a koptató hatásoknak. Ezek a kenőanyagok minimálisra csökkentik a részecskék-fém érintkezés okozta kopást. Hasonlóan olyan rendszerekben, ahol hidrodinamikus csapágyak A megfelelő kenés biztosítja, hogy elegendő folyadékréteg legyen a mozgó részek között, hogy csökkentse a fém-fém közvetlen érintkezést. Ráadásul áramlás optimalizálás segíthet csökkenteni a szivattyúk és szelepek kopását az áramlási sebesség szabályozásával és annak biztosításával, hogy az a rendszer tervezési paraméterein belül legyen. A túl gyorsan vagy túl lassan áramló iszapok vagy folyadékok további terhelést okozhatnak az alkatrészeken, ami gyorsabb lebomláshoz vezet. Azáltal, hogy az áramlási feltételek az optimális tartományon belül maradnak, minimálisra csökkenthető a kopás, ami hozzájárul az öntvények hosszabb élettartamához.